Il y a comme un air de révolution dans la maison de DMG MORI. Le géant germano-japonais de la machine-outil, l’un des plus grands fabricants mondiaux de tours, de fraiseuses à commande numérique et d’autres machines industrielles, fait un nouveau pas en avant dans l’intégration des technologies industrielles 4.0 dans sa chaîne de production. Dans le site de production de DECKEL MAHO Pfronten est née la nouvelle Excellence Factory de DMG MORI, une surface de production de 4 mille mètres carrés qui permettra d’augmenter considérablement la capacité de production.

« Les investissements dans l’innovation sont le seul moyen de sortir de la crise. Par conséquent, nous automatisons et numérisons également notre chaîne de valeur interne », déclare Christian Thönes, PDG de DMG MORI.

L’Excellence Factory de DMG MORI : la principale voie de sortie de la crise

Dans la nouvelle « usine d’excellence », le fabricant allemand japonais a lancé la production des centres d’usinage à 5 axes monoBLOCK, qui fonctionneront 24 heures sur 24, 7 jours sur 7, sans interruption. L’ensemble du processus de production est entièrement robotisé et capable de travailler sans intervention humaine.

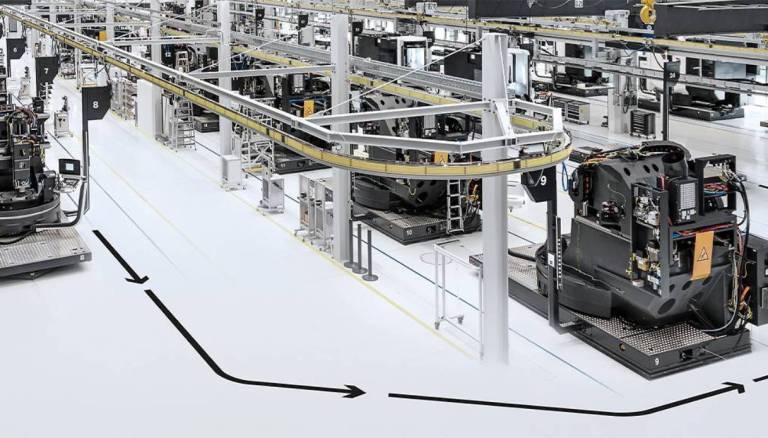

Le cœur battant du nouveau centre de production de DMG MORI est en effet représenté par le système de transport AVG (acronyme de « Automated Guided Vehicle », « véhicules à guidage autonome » en français), les robots capables de se déplacer de manière autonome dans l’usine et de transporter les pièces des machines. Les AGV se déplacent à 45 millimètres par minute, en suivant un chemin précis « imprimé » sur le sol : ils sont guidés par des scanners optiques de dernière génération, capables d’identifier le chemin et de compléter le cycle de production de manière totalement autonome.

« Aujourd’hui, notre nouvelle usine d’excellence à Pfronten montre à quoi ressemblera l’usine du futur et quels seront les avantages du cycle de production dans les années à venir », a déclaré Michael Horn, membre du conseil d’administration de DMG MORI. Le nouveau système de convoyage AGV est parfaitement intégré dans la chaîne de valeur numérique de notre cycle de production. Par rapport à un « système ferroviaire », l’AGV est beaucoup plus flexible et polyvalent et permet d’optimiser au maximum la production.

Flexibilité et productivité de l’Excellence Factory de DMG MORI

Cette flexibilité accrue a également permis à DMG MORI d’améliorer sensiblement sa productivité. La durée de chaque cycle a été réduite à seulement deux heures et demie et, grâce aux robots automoteurs de l’AGV, il est possible d’achever l’assemblage d’un centre d’usinage en sept jours seulement. En l’occurrence, il s’agit d’une réduction de 30% du temps de production par rapport à l’ancien modèle de production, le nombre de « pièces terminées » passant de 700 à 1000 chaque année.

« Notre objectif », a déclaré Reinhard Musch, directeur général de DECKEL MAHO Pfronten, « était d’augmenter l’efficacité spatiale de notre production afin de pouvoir compléter le cycle de production des centres d’usinage à 5 axes monoBLOCK d’une manière plus flexible, plus productive et qui nous aide à minimiser les déchets. »

Dans ce panorama, les ouvriers qualifiés du fabricant germano-japonais ont joué un rôle primordial. Ils ont participé à la conception de l’Excellence Factory dès le début, créant ainsi un environnement de travail qui était non seulement favorable aux robots, mais aussi et surtout aux travailleurs.